Emballages pharmaceutiques sur lesquels vous pouvez compter

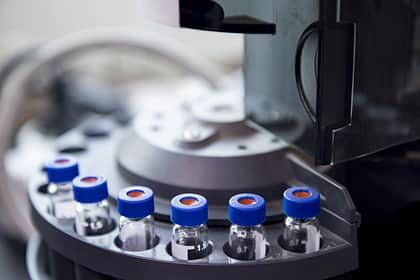

Adelphi Healthcare Packaging est un fournisseur de premier plan d'emballages primaires et secondaires de qualité supérieure pour le secteur pharmaceutique.

Pourquoi les grandes marques choisissent Adelphi

En savoir plus sur nous-

-

Livraison mondiale réactive

Nous accompagnons des clients dans le monde entier avec des délais de livraison rapides et une offre flexible – allant d’un simple lot de flacons à des lots de production à grande échelle. Notre modèle de livraison juste-à-temps vous aide à réduire les stocks et à améliorer l’efficacité. -

Relations exclusives avec les fournisseurs

Nous travaillons en étroite collaboration avec des fabricants reconnus mondialement afin d’offrir des composants de la plus haute qualité – dont beaucoup sont disponibles exclusivement chez Adelphi au Royaume-Uni. -

Support personnalisé d’expert

Des conseils techniques à la recherche d'emballages spécialisés, notre équipe d'experts est toujours à votre disposition pour vous aider à respecter les délais de vos projets et les exigences réglementaires.

Une meilleure façon de gérer l'approvisionnement en emballages

Dans le paysage actuel des soins de santé, les entreprises sont soumises à une pression croissante pour améliorer la rapidité, réduire le gaspillage et maintenir l’intégrité des produits. Chez Adelphi Healthcare Packaging, nous vous aidons à atteindre ces trois objectifs.

Notre service rapide et flexible permet d’éliminer le coût et la complexité liés à la gestion de grands stocks. À la place, vous bénéficiez d’un accompagnement d’experts et d’une livraison ponctuelle – sans compromis sur la qualité.

Nous fournissons à la fois des composants courants et difficiles à trouver, en proposant des solutions adaptées à votre calendrier de production, à votre cadre réglementaire et à vos besoins en emballage.

Conçu pour votre produit

Nous comprenons votre environnement – des contraintes réglementaires aux défis à l’échelle du laboratoire et aux délais de production commerciale. Adelphi Healthcare Packaging est de confiance auprès de :

- Fabricants pharmaceutiques

- Start-ups de biotechnologie

- Entreprises de diagnostics

- Organisations de développement et de fabrication sous contrat (CDMO)

- Institutions de recherche et laboratoires de santé

Nos emballages sont utilisés dans le monde entier pour transporter et stocker en toute sécurité des médicaments, vaccins, produits biologiques, diagnostics et bien plus encore.

Découvrez nos produitsTravaillons ensemble

Vous recherchez un partenaire d'emballage réactif et compétent ?

Nous sommes bien plus qu'un simple fournisseur : nous sommes le prolongement de votre équipe. Que vous recherchiez des composants standards ou que vous développiez un format d'emballage sur mesure, nos experts en emballage sont prêts à vous aider.

Faire une demande