Actualités & Analyses

Tous les éléments

-

-

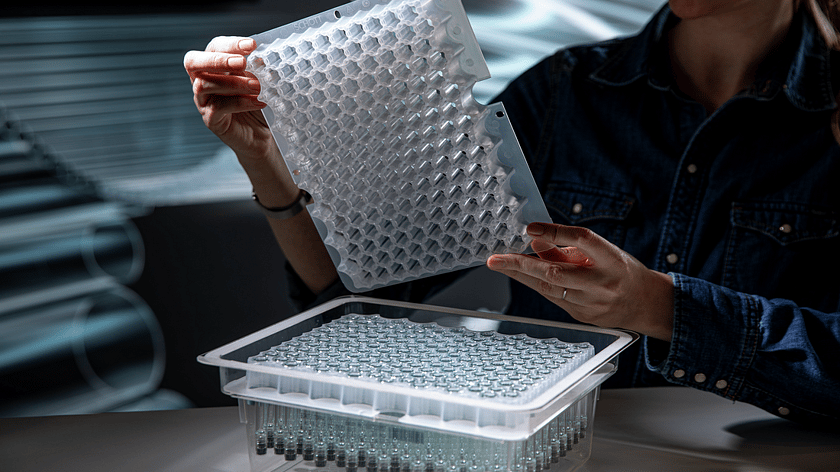

Nouveau design de nid pour seringues préremplissables de SCHOTT Pharma

SCHOTT Pharma augmente la capacité des plateaux de seringues de 60 % En savoir plus -

Pourquoi l’inspection des liquides est-elle essentielle dans le processus de fabrication pharmaceutique ?

Pourquoi l’inspection des liquides est-elle essentielle dans le processus de fabrication pharmaceutique ? En savoir plus -

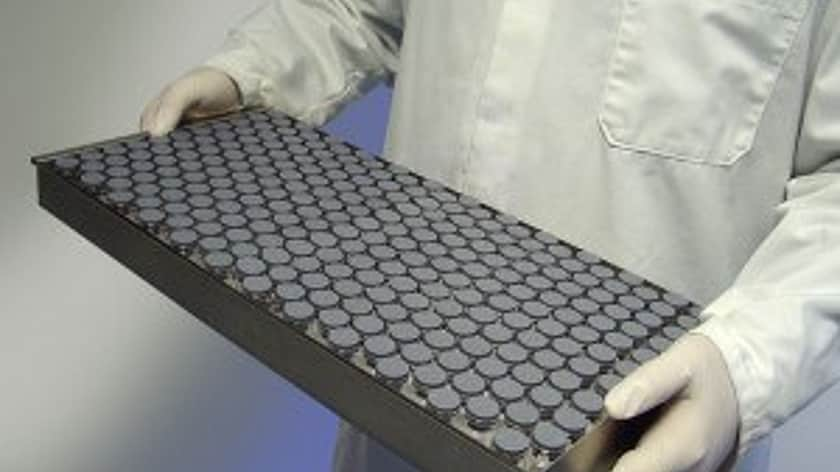

Idées fausses sur la lyophilisation : bouchons en caoutchouc

Tout ce que vous devez savoir sur les bouchons pour la lyophilisation En savoir plus -

Idées fausses sur la lyophilisation : flacons en verre

Pourquoi il est important d’utiliser le bon flacon pour la lyophilisation. En savoir plus -

Protégez votre médicament avec des manchons pour flacons

De l’atténuation des risques de contamination à la lutte contre la contrefaçon, les manchons pour flacons offrent une multitude d’avantages. Dans cet article, nous nous concentrons sur la sécurité. En savoir plus -

Conditionnement primaire pharmaceutique : Qu'est-ce que c'est ?

Le terme emballage primaire désigne la couche d'emballage en contact direct avec votre produit pharmaceutique. En savoir plus -

Présentation d’Anoxos®

Vous reconnaîtrez peut-être le flacon rempli d'azote stérile à usage interne, car il fait partie de la gamme d'Adelphi depuis près de 30 ans ! En savoir plus -

Explorer l'annexe 1 dans l'industrie pharmaceutique

Explorer la réglementation des Bonnes Pratiques de Fabrication (BPF). En savoir plus -

Accord de distribution pour les capsules de flacon RayDyLyo®

Notre accord de stockage et de distribution pour les capsules RayDyLyo® En savoir plus -

5 éléments à prendre en compte lors du choix d'une fermeture de flacon pour les projets de développement de médicaments

Nous proposons des conseils pour choisir le sceau ou le bouchon à emboîtement idéal pour votre flacon de médicament. En savoir plus -

5 éléments à prendre en compte lors du choix d’un bouchon en caoutchouc pour le développement de médicaments

Les bouchons entrent en contact direct avec votre formulation - nous vous aidons à faire le bon choix. En savoir plus